蒸发是化工行业中常用的操作之一,在当今这个能源紧缺的社会,对于蒸发过程节能的研究显得尤为重要。

蒸发装置的运行成本主要取决于能耗,在稳定的操作条件下,进出系统的能量一定是平衡的。通过对蒸发装置智能化热配置,可以使系统的能耗满足用户各自不同的需求。通常采取三种基本技术来达到节能的目的:

多效蒸发(MEE)

热力蒸汽再压缩(TVR)

机械蒸汽再压缩(MVR)

单独采用以上一种技术就能大大降低能耗。为将投资和运行成本降到很低,经常同时采用其中的两种。对于非常成熟的蒸发装置,可能使用全部的三项技术。

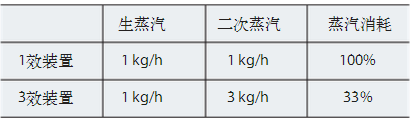

在多效蒸发装置中,由新蒸汽加热第一效产生的蒸汽不进入冷凝器,而是作为第二效的加热介质得以再次利用。这样可以将新蒸汽消耗有效降低约50%。重复利用此原理,可进一步降低新蒸汽消耗。

总温差是第一效的最大允许加热温度和最后一效的最低沸点之差,这个温差在其中各效间分配,所以每效的温差随着效数增加而减少。由此,为了达到要求的蒸发量,各效的加热表面积须相应扩大,但温差较低。下图表明随着蒸发装置的效数增加,全部各效的总加热表面积也呈线性比例增加。因此,投资费用大幅上涨,而节省的能量却越来越少。

蒸汽消耗(%)、总加热面积(ΣF)和蒸发装置效数的关系曲线图

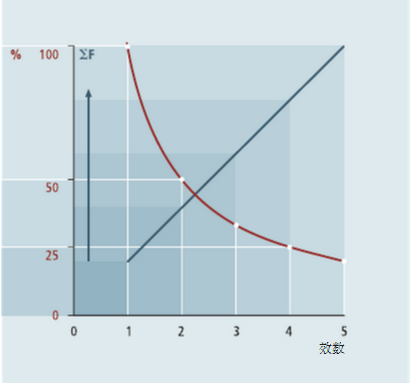

双效直接加热蒸发器的热流图如下所示:

A 产品, B 残余蒸汽 ,C 浓缩液 ,D 动力蒸汽 ,E 动力蒸汽冷凝水 ,F 二次蒸汽冷凝水 ,V 热损失

热力蒸汽再压缩时,根据热泵原理,来自沸腾室的蒸汽被压缩到加热室的较高压力,即能量被加到蒸汽上。由于与加热室压力相对应的饱和蒸汽温度更高,使得蒸汽能够再用于加热。为此采用蒸汽喷射压缩器。它们是根据喷射泵原理来操作,没有活动件,设计简单而有效,并能确保很高的工作可靠性。

使用一台热力蒸汽压缩器与增加一效蒸发器具有相同的节省蒸汽/节能效果。热力蒸汽压缩器的操作需要一定数量的新蒸汽,即所谓的动力蒸汽。这些动力蒸汽须被传送到下一效,或者被送至冷凝器作为残余蒸汽。包含在残余蒸汽中的剩余能量大约与动力蒸汽所提供的能量相当。

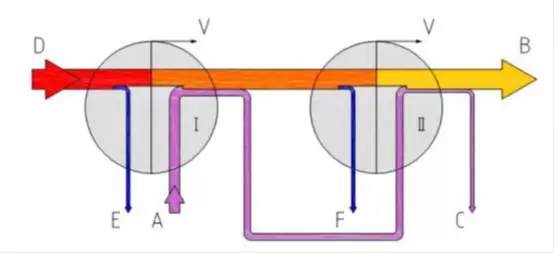

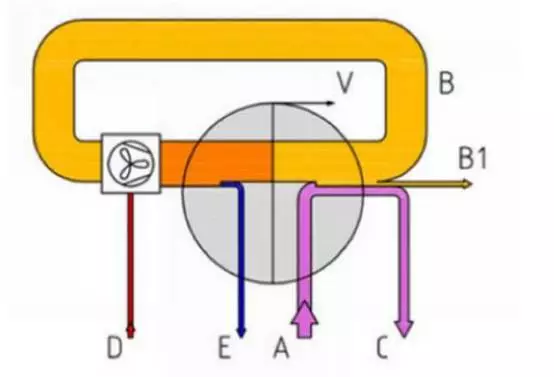

热力蒸汽再压缩加热蒸发器的热流图如下所示:

A 产品 B 二次蒸汽 B1 残余蒸汽 C 浓缩液 D 动力蒸汽 E 动力蒸汽冷凝水 V 热损失

机械蒸汽再压缩时,通过机械驱动的压缩机将蒸发器蒸出的蒸汽压缩至较高压力。因此再压缩机也作为热泵来工作,给蒸汽增加能量。与用循环工艺流体(即封闭系统,制冷循环)的压缩热泵相反,因为蒸汽再压缩机是作为开放系统来工作,故可将其视为特殊的压缩热泵。在蒸汽压缩和随后的加热蒸汽冷凝之后,冷凝液离开循环。加热蒸汽(热的一侧)与二次蒸汽(冷的一侧)被蒸发器的换热表面分隔开来。

开放式压缩热泵与封闭式压缩热泵的对比表明:在开放系统中的蒸发器表面基本上取代了封闭系统中工艺流体膨胀阀的功能。通过使用相对少的能量,即在压缩热泵情况下的压缩机叶轮的机械能,能量被加入工艺加热介质中并进入连续循环。在此情况下,不需要一次蒸汽作为加热介质。

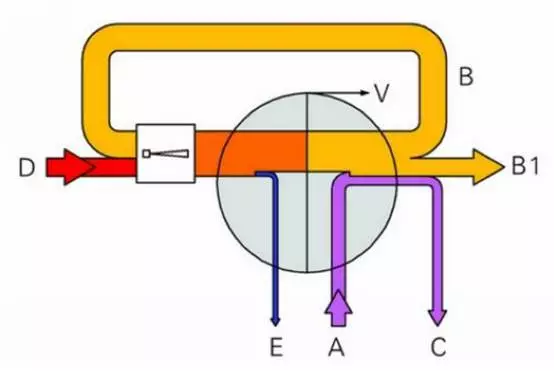

机械蒸汽再压缩加热蒸发器的热流图如下所示:

A 产品 ,B 二次蒸汽 ,B1 残余蒸汽, C 浓缩液 ,D 电能, E 动力蒸汽冷凝水, V 热损失

在多效热力蒸汽再压缩系统中,待释放的冷凝热仍然很高。在多效装置中,如果有n效,冷凝热约为一次能量输入的1/n。而且,蒸汽喷射压缩器只能压缩一部分的二次蒸汽,动力蒸汽的能量须作为余热释放给冷却水。然而,开放式压缩热泵原理的使用可以显著减少甚至消除通过冷凝器释放的热量。为达到最终的热平衡,可能需要少量的剩余能量或残余蒸汽的冷凝,因此允许恒定的压力比和稳定的操作条件。

■ 单位能量消耗低

■ 因温差低使产品的蒸发温和

■ 由于常用单效使产品停留时间短

■ 工艺简单,实用性强

■ 部分负荷运转特性优异

■ 运行成本低

本文摘自化工707

吉公网安备 22030202000106号

吉公网安备 22030202000106号